Lab tests

Die Bedeutung der Mavic Lab Tests

Zuverlässigkeit ist ein zentraler Wert bei Mavic. Die Robustheit unserer Komponenten hat immer Vorrang vor der reinen Leistung. Mit Mavic zu fahren bedeutet, die Gewissheit zu haben, dass du dich auf deine Ausfahrt konzentrieren kannst, ohne dir Sorgen um dein Rad machen zu müssen.

Bereits 1993 haben wir beschlossen, unser Labor für statische Messungen durch dynamische Messmaschinen zu verstärken.

Heute ist der Gang durch das Labor die Voraussetzung für die Feldtests und die Vermarktung unserer Laufräder. Mithilfe unserer verschiedenen "Lab-Tests" überprüfen wir die Genauigkeit und Widerstandsfähigkeit jedes einzelnen Paares.

Das Ziel ist einfach : Radfahrern und Mountainbikern zuverlässige, langlebige und erprobte Modelle anzubieten.

Widerstandstests, Stoßtests, Ausdauertests... Alles wird überprüft, seziert und bis an die Grenzen getrieben. Während dieser Testphase können eventuelle Fehler oder Anomalien entdeckt werden, die dann von unseren Teams korrigiert werden.

Tests in der Nähe des Designs

Unser Mavic-Kompetenzzentrum befindet sich in Chavanod, in der Nähe von Annecy, im Herzen der französischen Alpen. Hier sind alle Einrichtungen zusammengefasst, in denen unsere Produkte entworfen und entwickelt werden.

Am selben Standort befinden sich auch unsere verschiedenen Evaluierungslabore. Insgesamt sind über 175 m2 für unsere statischen Tests und 360 m2 für dynamische Tests vorgesehen.

Eigene Werkzeuge, um das Material an seine Grenzen zu bringen

Die Konzentration von speziellen Mitteln und fortschrittlichen Werkzeugen für Tests ist in der Fahrradindustrie einzigartig.

Mountainbikes, ATVs, Allroad- und Straßenräder - jedes Modell wird unter die Lupe genommen. Insgesamt verfügen wir über fast 47 Tests, die alle Belastungen (und darüber hinaus) simulieren, denen ein Laufrad nach der Montage am Fahrrad ausgesetzt sein könnte.

7000 km bei über 70 km/h, Temperaturen von -10 °C bis +70 °C, Belastungen von 300 kg... Stoß-, Steifigkeits- oder Festigkeitstests, frontale oder seitliche Dauertests - jeder Prototyp unterliegt einem Lastenheft und erfüllt eine Liste von vorab definierten und vorgeschriebenen Normen.

Schließlich wird das Rad, nachdem es die Phase der "Labortests" durchlaufen hat, auf dem Feld validiert, um die Empfindungen zu bestätigen. Nach der Entnahme aus dem Labor wird jedes Muster von unseren Teams und Athleten in der idyllischen und anspruchsvollen Umgebung unserer Berge getestet.

Die Säule : Pascal Rampon

Pascal Rampon, seit 1995 Techniker für Bewertung und Qualität, ist eine der Säulen der Mavic Lab Tests. Mehr als 5000 Laufräder sind durch seine Hände gegangen und er verbringt Hunderte von Stunden damit, jedes neue Modell zu testen.

Unsere Belastungstests

Lagerqualität, Bremsen, Stöße... Die wichtigsten Belastungstests, die in unseren Mavic Labs durchgeführt werden, stellen das Material auf eine sehr harte Probe.

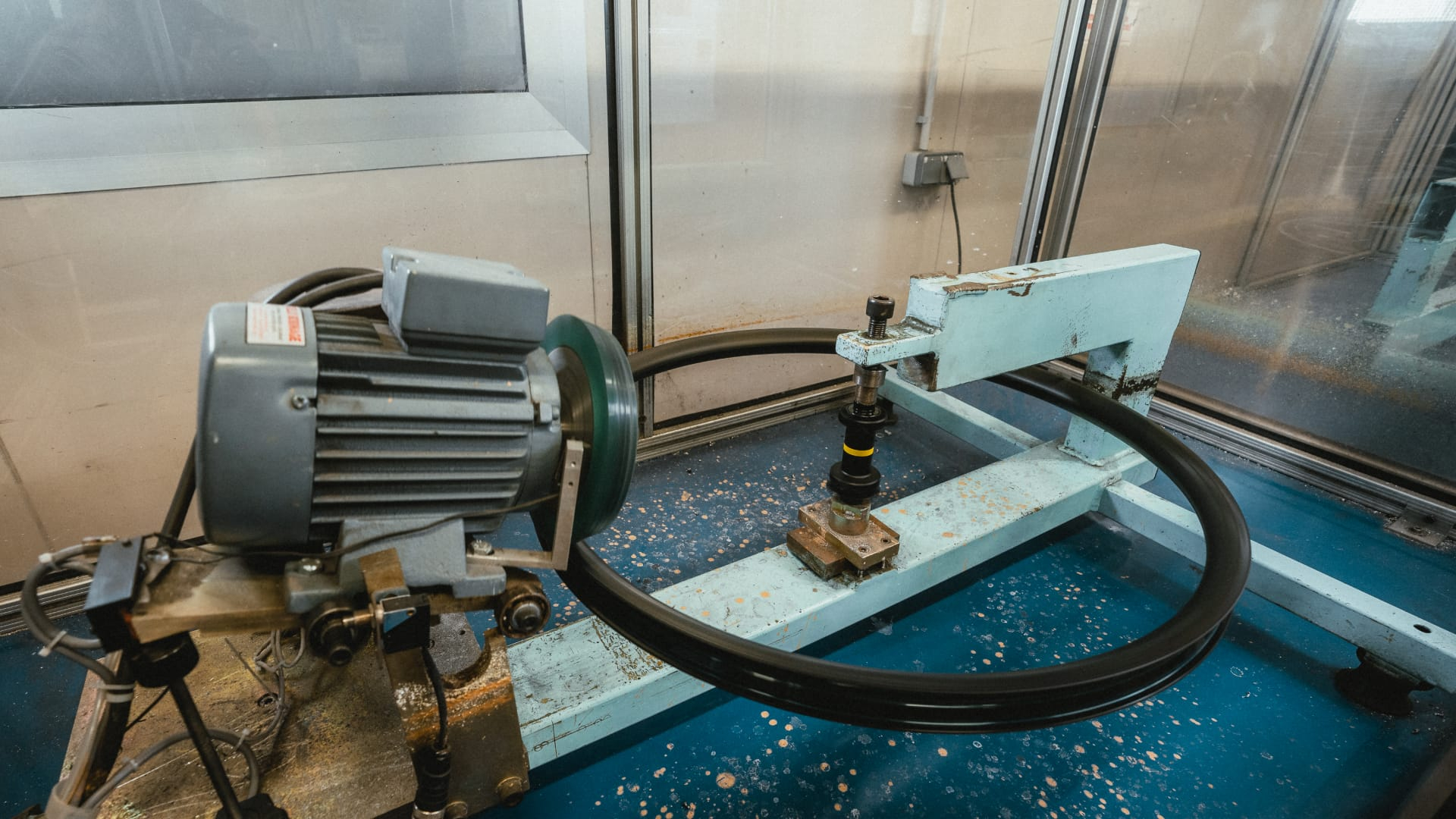

Test der Lager

Alle ausgewählten Lager folgen einem drastischen Pflichtenheft. Wir testen sie, messen ihre Abmessungen und bewerten ihre Qualität kontinuierlich.

Wir haben einen Prüfstand entwickelt, um die Qualität der Dichtheit von Patronenlagern zu messen: Wir lassen die Kugeln 24 Stunden lang nonstop rotieren, indem wir kontinuierlich Wasser einspritzen. Ein Test von vielen, die an unseren Lagern angewendet werden!

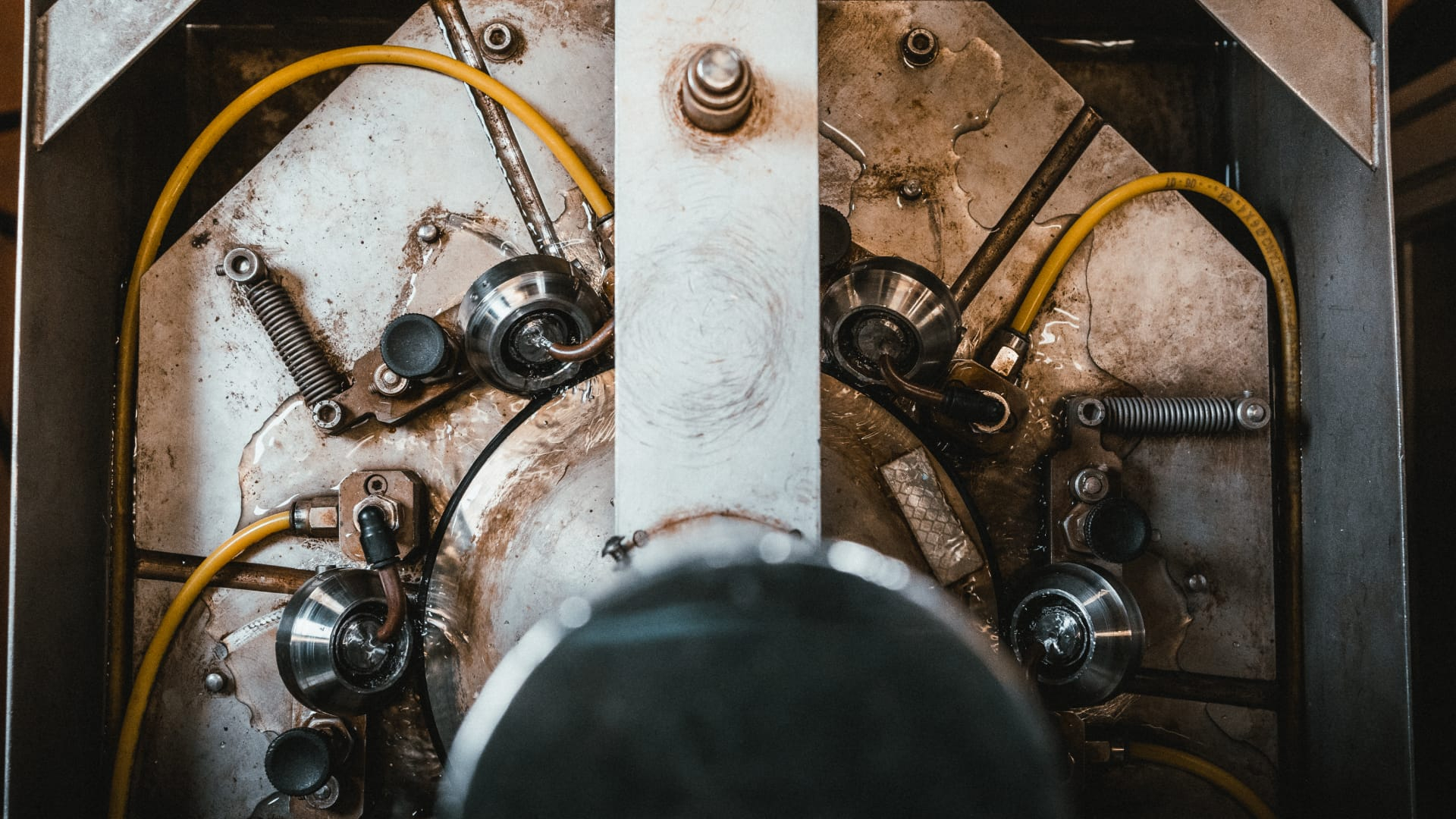

Bremstest

Auf dem Bremsprüfstand können wir die Widerstandsfähigkeit unserer Laufräder testen. Von den Speichen bis hin zu den Lagern werden die Räder unter starker Belastung getestet, wobei die Bedingungen der realen Praxis hundertfach nachgebildet werden.

Das Bremsen von Fahrrädern und Mountainbikes, egal ob mit Schlittschuhen oder Scheibenbremsen, ist mit sehr hohen Belastungen verbunden, ganz zu schweigen von der Hitzeentwicklung und der Wärmeentwicklung, die durch die starke Reibung beim Bremsen entsteht.

Mit dem Messgerät können Sie 750 Bremsungen hintereinander durchführen und dabei abwechselnd von 0 auf 70 km/h ohne Pause fahren.

Schocktest

Ein Rad verformt sich bei einem schweren Aufprall (Loch in der Straße, Bordstein, Wurzeln, Felsen usw.). Um seine Sicherheit und Widerstandsfähigkeit zu gewährleisten, ist es wichtig, seine Verformungen unter Belastung zu messen.

Die Räder dürfen nicht brechen, ausbrechen oder sich verformen, sie müssen den Aufprall absorbieren, um zu gewährleisten, dass der Fahrer die Kontrolle behält und einen Sturz möglichst vermeiden kann. Diese Tests sind nach den Regeln der UCI standardisiert, aber Mavic treibt die Messungen auf 150%, um die schlimmste Situation vorwegzunehmen.

Unsere Tests auf Robustheit

Klimatests, Stöße ... Die umfangreichsten Festigkeitstests werden in unseren Mavic Labs durchgeführt.

Klimatest

Alle unsere Carbon-Laufräder werden einer Behandlung unterzogen, die einer Ausrüstung für die Luftfahrt würdig ist. Unsere Felgen und Laufräder werden unter anderem in einer Klimakammer getestet. Dort werden mehrere Tage lang Hitze (+70°C) und Kälte (-10°C) bei einer Luftfeuchtigkeit zwischen 0 und 100% aufeinander folgen.

Ziel ist es, die Alterung der Kohlefaser zu beschleunigen, Spannungsschwankungen u. Ä. zu messen und das Laufrad oder die Felge für weitere Tests und Messungen "vorzubereiten", als ob sie bereits mehrere Monate oder Jahre alt wären.

Naben-Drehmomenttest

Der Torsionsprüfstand dient dazu, die zeitliche Belastbarkeit unserer Naben und unserer Speichen- und Scheibeneinhänger zu überprüfen. Die Drehmomente, die auf das wirken, was das Herz eines Laufrads ausmacht, werden absichtlich übersetzt.

Die Naben müssen den rasanten Beschleunigungen der besten Athleten ebenso standhalten wie Notbremsungen unter schlimmsten Bedingungen, um einen Sturz zu vermeiden. Um dies zu erreichen, wenden wir über 100.000 Zyklen hinweg hohe Kräfte an, um eine maximale Langzeitbeständigkeit der Mavic-Naben zu gewährleisten.

Spurrillen-Test

Wir haben eine spezielle Maschine entwickelt, um den Crash eines Laufrads unter perfekten Sicherheitsbedingungen zu simulieren.

Es geht darum, die Parameter zu beherrschen und die verschiedenen Ergebnisse vergleichen zu können, wobei wir immer die gleiche Einstellungsgrundlage haben: Gewicht, Geschwindigkeit, Winkel etc. So können wir eine hohe Widerstandsfähigkeit unserer Laufräder gegen extreme Stöße und Verformungen garantieren.

Dies ermöglicht es, bereits im Vorfeld Laufräder zu entwerfen und zu integrieren, die bei normalem Gebrauch den schlimmsten Behandlungen standhalten und dabei auch alle anderen Parameter wie Leichtigkeit, Reparaturfähigkeit usw. mit einbeziehen.

Unsere Ausdauertests

Simulation des Tänzelns, frontale oder seitliche Ausdauer... Die in unseren Mavic Labs durchgeführten Ausdauertests gehen bis an die Grenzen der Belastbarkeit.

Ausdauertest im Tanzschritt

Der Ermüdungsprüfstand simuliert 500 km nonstop bergauf im Tänzchen, wie ein sehr langer Anstieg eines Alpenpasses. Wie alle unsere Labortests wurde er aus Feldmessungen abgeleitet.

Die seitlichen Belastungen auf das Laufrad und die Torsionsbelastungen auf die Hinterradnabe werden addiert.

So können wir innerhalb kurzer Zeit die Alterung der Komponenten eines Laufrads überprüfen und gegebenenfalls die Parameter und die Konstruktion ändern.

Frontaler Dauertest

Um die Widerstandsfähigkeit des Laufrads über einen längeren Zeitraum zu testen, führen wir diesen Test auf einem Laborprüfstand durch (7000 km bei 70 km/h in einigen Tagen), der anschließend durch Feldtests unter realen Bedingungen ergänzt wird (5000 km für ein MTB-Laufrad / 10000 km für ein Straßenlaufrad).

Test der seitlichen Ausdauer

Ein 25 kg schwerer Ballast wird auf die Felge aufgebracht, während das Laufrad horizontal montiert ist und sich ständig mit fast 50 km/h dreht. Die ersten 300 km sind kritisch, aber wir treiben den Test in dieser für die Nabe, die Speichen und die Felge belastenden Konfiguration bis auf 1000 km Distanz.